近日,第八届先进高功率电池国际研讨会暨首届高比能圆柱电池技术与市场论坛在苏州召开。作为高倍率、高比能电芯制造专家,广东诺达智慧能源科技有限公司应邀出席,总经理江国龙现场发表主题演讲,系统展示了公司自主研发的高功率多极耳圆柱电池产品。该产品凭借高能量密度、高功率密度与高可靠性的极致表现,吸引全场目光,成为论坛焦点之一。

△ 诺达智慧总经理

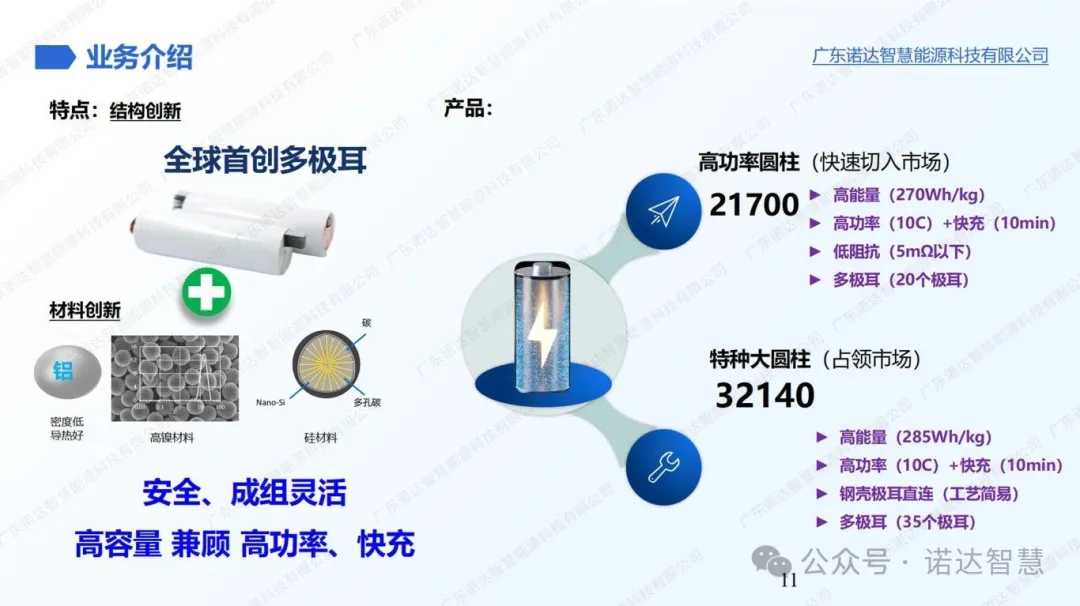

广东诺达智慧主要核心产品为18650、21700小圆柱电池,广泛应用于两轮车、电动工具、无人机、机器人等领域。此前北京首届机器人马拉松赛中,“天工2.0机器人”所搭载电池,正是我们供应。

本次会议大家都在围绕高功率电池,特别是全极耳在讲述,主要是往安全、性能、成本上来考虑。全极耳电池确实在性能上非常突出,刚才几位专家也提出来,最大问题可能是成本。那么诺达智慧推出的这款多极耳电池,成本降低跟传统电池相当,性能跟全极耳相当。

这款多极耳电池的设计,与传统认知中的多极耳截然不同。传统多极耳多采用超焊工艺,在正负极上焊接1-3个极耳;而诺达智慧的创新方案,是通过激光模切技术,在极片每层单独打造1个极耳(总计约20余个)。江国龙总经理从技术原理、性能表现等六个维度,详细拆解了该技术的核心优势。

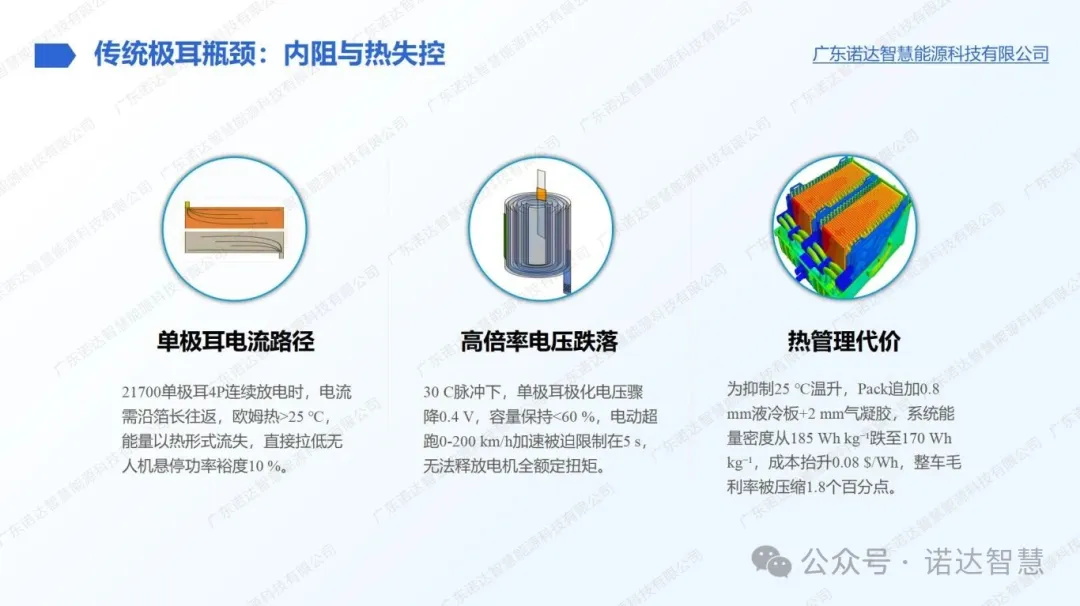

从电池技术发展历程来看,最开始电流的路径只是一个极耳,电流从最远端要输入到这个地方,它的欧姆勒就已经达到25度以上,能量全部以热量来去散失,所以只要倍率一放电,电压、能量损失非常快。以无人机为例,其显存功率会直接降低10%,在30倍率脉冲放电场景下,单极耳电池电压甚至会下降0.4V,容量衰减超60%。2020年以前,汽车电池多采用小圆柱电池组合方案,但小圆柱电池发热问题突出,需额外配备PACK液冷板等设备,大幅增加了整体成本。此后,汽车电池逐步转向方形铝壳设计,而这类电池也普遍采用全极耳技术以优化性能。

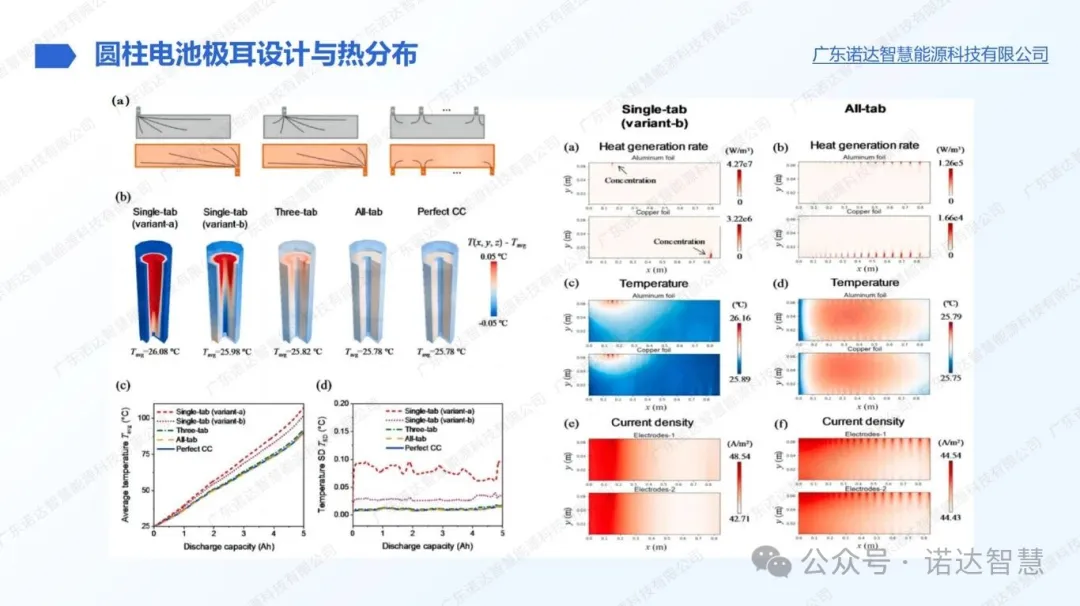

从热分布表现来看,单极耳电池热量分布极不均匀,而多极耳电池的热量均一性显著更优。在相同倍率放电场景下,多极耳与全极耳电池的温差可达30℃以上。

回溯多极耳技术的发展脉络,2009年A123首次将箔材边缘直接延伸为极耳,标志着多极耳与全极耳技术的雏形初现;2015年后,行业巨头纷纷围绕“无极耳”“多极耳”布局申请了很多专利,推动行业技术方向逐步向全极耳、多极耳上发展。

倍率电池不单是从一个极耳去考虑,极耳只是过电流,现在电池的发展不仅要高倍率,还要高容量,而诺达智慧21700已经做到5000mAh,6000mAh,6500mAh,在这种高比能量情况下还要高倍率,怎么做呢?大家都很清楚,高容量跟高倍率它是相反的,要做成高容量,倍率性能就会下降。诺达智慧采取了双层涂布,在正极涂布,在底层做大颗粒高容量的材料,上层做碳包覆比较多的,小颗粒克容量稍微偏低的,并且压实密度也偏低的做在上层,所以我们是用两层涂布。

负极,我们在底层采用复合石墨并掺入硅碳,石墨本身克容量达360mAh/g以上,掺入硅碳后混合容量可提升至500-600mAh/g。上面涂了一层,快速充放电的石墨,表层用中间相碳微球,甚至包了一些硬碳的方式,让它快速的能够充放电。另外,全极耳、多极耳只是最终电流汇总这个地方而已。

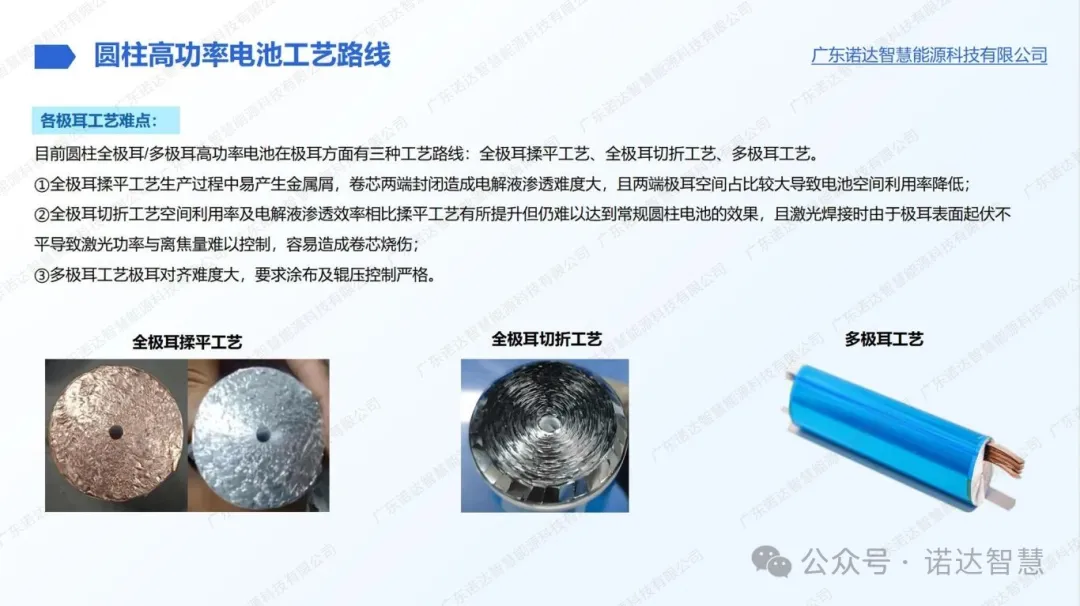

其实多极耳、全极耳在行业里面有几种方式:最早的是全极耳揉平工艺,把铜箔、铝箔长出一部分来进行揉平机把它揉平。后面采用激光模切的方式再拍平,在这两个之后再做一个集流盘的焊接,引出集流盘的焊接再焊到正负极上。

所有高倍率电池最重要的就是成本,全极耳电池成本高在哪个地方呢?第一个是揉平工艺或者激光模切工艺,另外在激光模切之后还要一个集流盘,正极一个集流盘,负极一个集流盘,还有激光焊,这里面材料的成本和工艺的成本,合格率成本就直线上升了,成本主要高在这个地方。

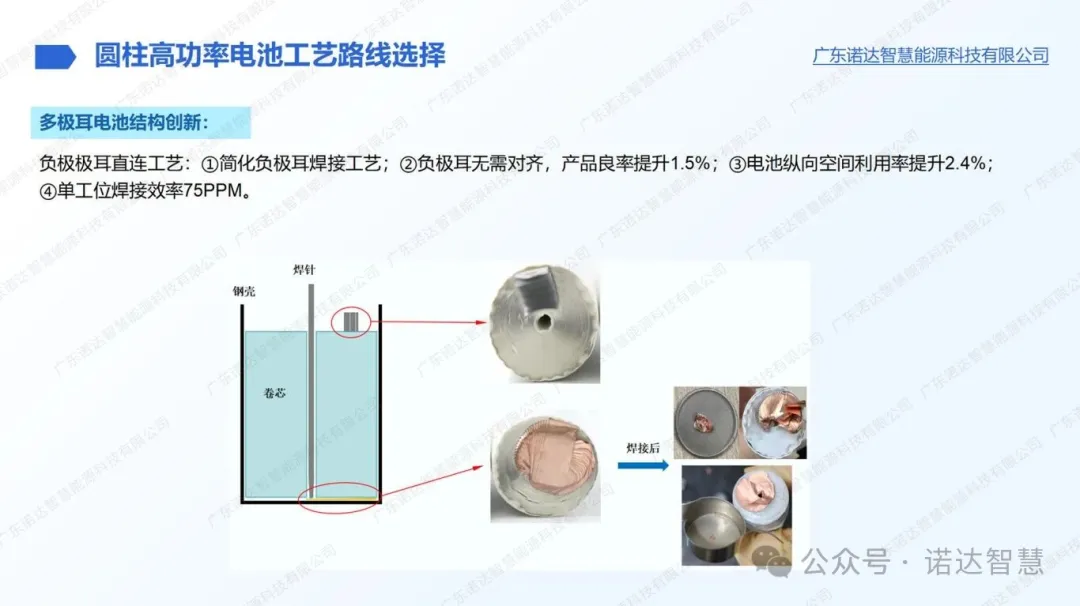

右边是我们推出的多极耳工艺,仔细看一下,每一层有一个极耳。这种工艺出来之后,集流盘不用了,它的本几乎与原来单极耳成本相当。很多人可能会提出一个疑问,你这个极耳比原来的极耳少了这么多,你能过到10C吗?实际上21700内阻ACR已经做到2.5毫欧,已经低于全极耳电池,为什么会比它低呢?比如这么大的一根导线,过50A的电流,你把导线再增大,是不是还是过50A的电流,如果这么大不发热,再把它增大其实也是一样不发热。我们计算下来,全极耳和揉平极耳有很多冗余,用这种工艺我们计算过,用10C、15C是足够过它的电流。内阻为什么会比全极耳略低一点点呢?少了两个集流盘(正极一个集流盘,负极一个集流盘),这两个集流盘实际上是增加了阻抗,这是多极耳结构跟大家做的分享。当然,最终全极耳、多极耳各有各的优势,会后我们也可以跟全极耳的一起探讨,最终怎么走,还是要靠市场来验证,特别是前几个大客户最终的验证。

刚才说了集流盘省了,整个焊接工艺是简化了,那难度是啥呢?就是正极耳对齐难度是最难的,负极不需要对齐,负极是做扇形的结构,直接用超焊的方式超焊到底部去。合格率比全极耳提升了1.5%,电池利用空间也提升了2.4%,单位焊接效率在75PPM以上(单条线)。这里还有一个最大的好处,就是电解液的渗液,全极耳和多极耳里面的电解液很难渗下去,这是全极耳市场上整个行业里面最大的难题,就是它的电解液渗透时间非常长,到下面全部堵塞了。多极耳的好处,跟原来单极耳一样,整个空间渗透电解液非常通畅,这是我们最大的设计理念。

主要特点是在结构上面做了非常大的创新,密度导热性、高镍材料和负极做了一些硅材料、多孔碳的材料,做一些提高比能量的方式。现在21700比能量已经达到270Wh/kg,高功率是10C,快充10分钟,阻抗ACR在3毫欧以下,阻抗在2.3-2.5毫欧之间,极耳大概在20个极耳左右。下一步我们将会把它用在32140和4680上导入。

成本方面,除省去集流盘与简化焊接带来的节省外,该工艺还使电解液浸润速度比全极耳电池缩短25%,产能释放提升15%,综合成本与现有单极耳电池基本持平,仅因激光模切机设备分摊,成本略有上浮。

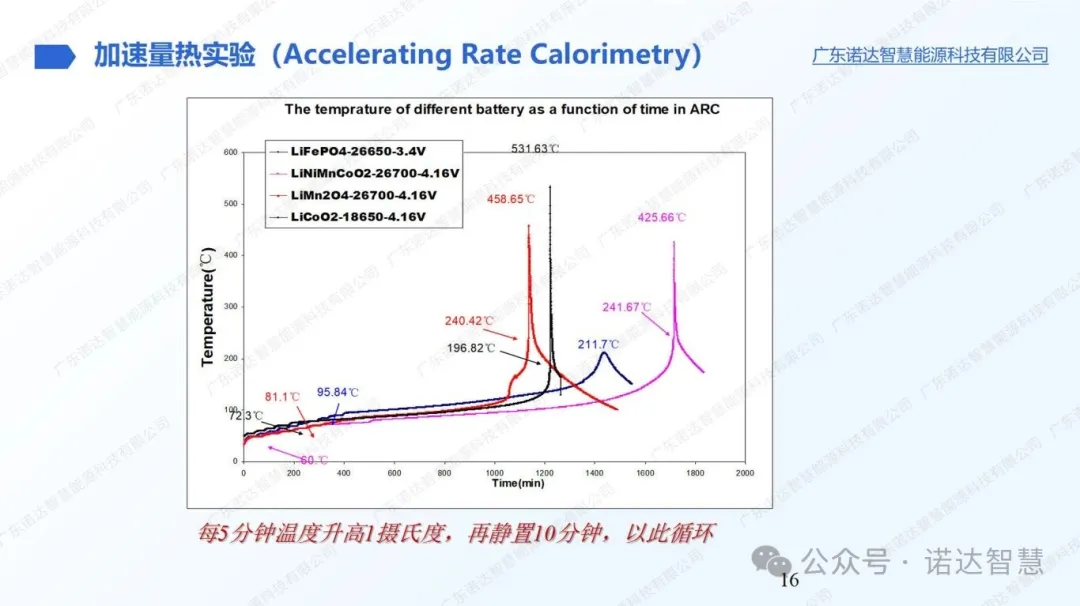

安全是电池技术的底线,是大家最关注的。我们要知道这个电池怎么做到安全,首先要把它的安全机理弄明白。这里写了一个ARC实验,这个ARC实验是二零零几年在美国阿贡实验室第一次做的ARC实验,通过ARC实验可以把电池为什么会爆炸,怎么爆炸的机理搞明白,在这上面再怎么去控制。

我们把四种电池:磷酸铁锂、镍钴锰酸锂、锰酸锂跟钴酸锂放在不同的箱子里面,每5分钟升高1度。我们发现,三元电池在60度的时候自己在发热了。三元锂电池在60度情况下已经开始热失控了,这种热失控是可控的,只要把温度散开,不继续升温,这个电池是安全的。如果不散热或者再加温,大概在1200分钟左右产生瞬间热失控(完全热失控),这个三元电池是原来523电池,不是现在9系,8系电池,9系、8系电池热失控温度更低,大概在一百五六十度左右。

那么我们怎么样把电池控制到不到完全热失控的温度,电池是不是就安全了?当在失控情况下,短路或者过充情况下怎么样控制它的温度不到达完全热失控的温度。当短路情况下,隔膜不破损,让它不要完全短路,温度不要再上升,通过这几个方式来解决它。

在60多度的时候SEI膜开始缓慢的分解,到120度,130度的时候SEI膜是快速分解,到200度左右,正极材料最多,每一克材料能分解出来1000焦耳的热量,这个时候是热完全失控的状态,电池就爆炸了。

我们采用无纺布和芳纶复合的隔膜,隔膜耐温达到200度以上,也就是说,当我们有针刺的情况下,当正负极短路的情况下隔膜不要有大的破损,不要让正负极大面积短路,那么它的温度将会是缓慢上升,或者散热的情况下能把热量和温升平衡掉,我们把隔膜做了很大的改善。

另外,电极通过石墨烯导电碳黑加单密碳纳米管构成三维的导电骨架,实现更好的导电率,降低短路等产热的情况。

我们还做了超薄电极的设计。

下面看一下21700 5Ah这款电池的性能,大概可以做到4C充电,持续放电10C放电,瞬间放电15C放电,内阻小于3毫欧,实际内阻大概在2.5毫欧左右。循环寿命1C/6C充放达到500次以上,实际上可以做到1000次以上(在实验室),我们做了一些客户的成本考虑,作为客户来说,电动工具500次是足够的,所以我们做了一个成本的优化。

容量在500mAh以上,内阻基本上在2.4-2.5左右,这款电池同时能够在低温-40度放电,-20度容量保持率在85%左右,-40度放电的情况下,容量保持大概在75%左右。这款电池主要应用市场是电动工具电钻、无人机航拍、手持吸尘器,人形机器人,还有物流机器人,eVTOL,我们现在陆续在给这几种产品供货。

容量在500mAh以上,内阻基本上在2.4-2.5左右,这款电池同时能够在低温-40度放电,-20度容量保持率在85%左右,-40度放电的情况下,容量保持大概在75%左右。这款电池主要应用市场是电动工具电钻、无人机航拍、手持吸尘器,人形机器人,还有物流机器人,eVTOL,我们现在陆续在给这几种产品供货。

未来我们会把多极耳电池发展到4680大电池上面,2030年之后会用到干法电极、高镍和硅碳组合,把比能量做到350Wh/kg,2030年之后将会用到全极耳、多极耳的固态电池上面去,比能量达到500Wh/kg以上,为新能源行业发展注入更强动力。